Enter the — HYPERSYSTEM

Enter the — HYPERSYSTEM

All in one —

production

circuit

ARS TECHは、炭素繊維コンポーネントの製造チェーンを構成するすべての要素を備えており、材料の特性評価から金型の製作、部品の生産、認証テストまで、外部委託や海外製造なしで一貫したプロセスを提供します。

これにより、独自の部品であろうとシリーズ車両であろうと、プロセスと完成品の両方を確実にコントロールできます。

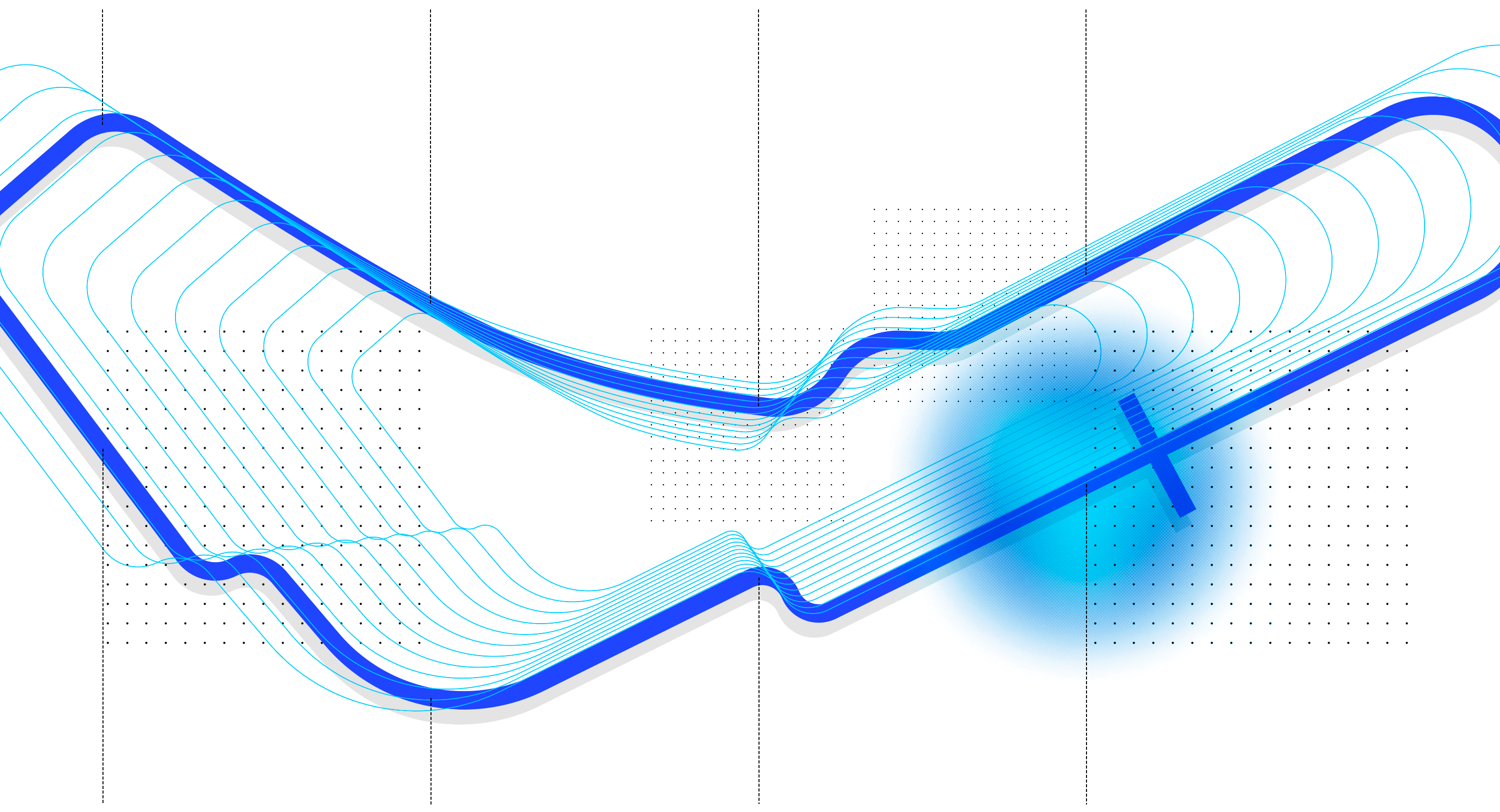

ARS TECHの生産力の要は、Hypersystemであり、12の作業エリアから構成され、100%社内生産サーキットを実現しています。

ARS TECHの生産力の要は、Hypersystemであり、12の作業エリアから構成され、100%社内生産サーキットを実現しています。

12 laps — to win

1 —

原材料

-18°Cの冷蔵セルに炭素繊維ロールのプリインプレグネーション材料を保管。

-18°Cの冷蔵セルに炭素繊維ロールのプリインプレグネーション材料を保管。

2 —

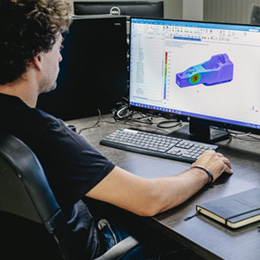

機械設計

3D CADモデリングソフトウェアを使用してモデルと金型の設計とエンジニアリングを行う。

3D CADモデリングソフトウェアを使用してモデルと金型の設計とエンジニアリングを行う。

3 —

モデリング

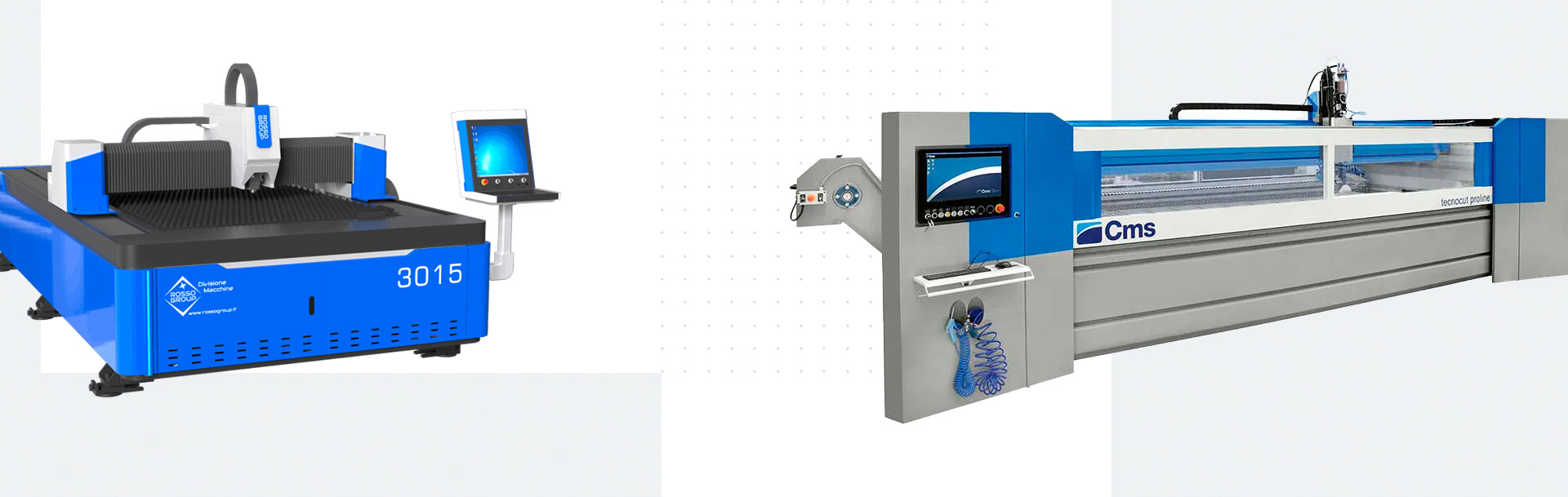

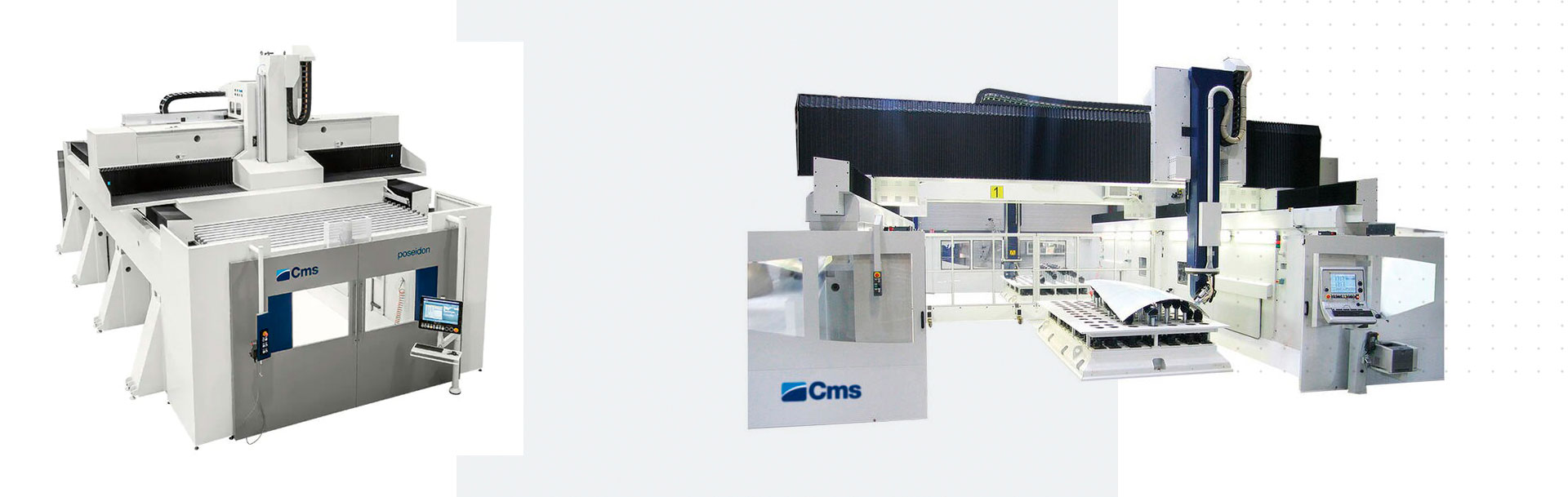

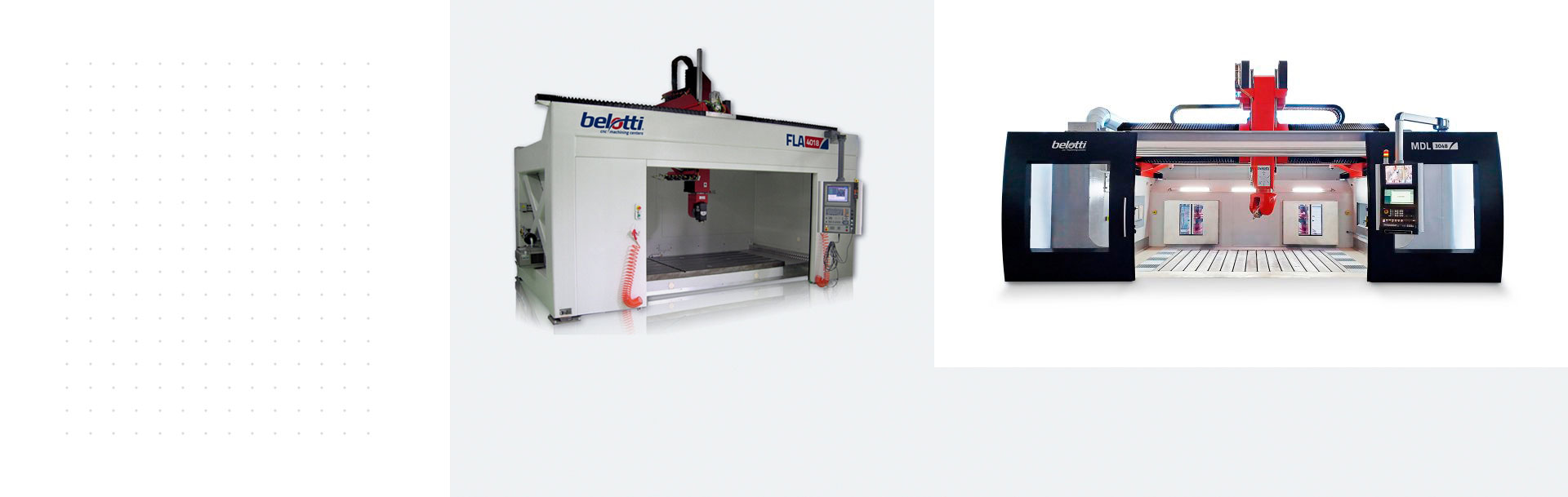

3軸および5軸のCNCフライス盤を使用して、金型製作に必要なモデルを作成。

3軸および5軸のCNCフライス盤を使用して、金型製作に必要なモデルを作成。

4 —

切断

テンプレートの作成、炭素繊維シートと充填材の切断を工業用プロッターを使用して行い、積層キットの準備を行う。

Sviluppo delle dime, taglio delle pelli di fibra di carbonio e dei riempitivi con plotter industriali, preparazione dei kit di laminazione.

5 —

金型作成

炭素繊維のテンプレートをモデルに適用し、オートクレーブでの硬化サイクルを使用して金型を作成する。

炭素繊維のテンプレートをモデルに適用し、オートクレーブでの硬化サイクルを使用して金型を作成する。

6 —

積層

クリーンルーム内での材料の手作業積層により、金型への最大の密着度を確保。

クリーンルーム内での材料の手作業積層により、金型への最大の密着度を確保。

7 —

重合

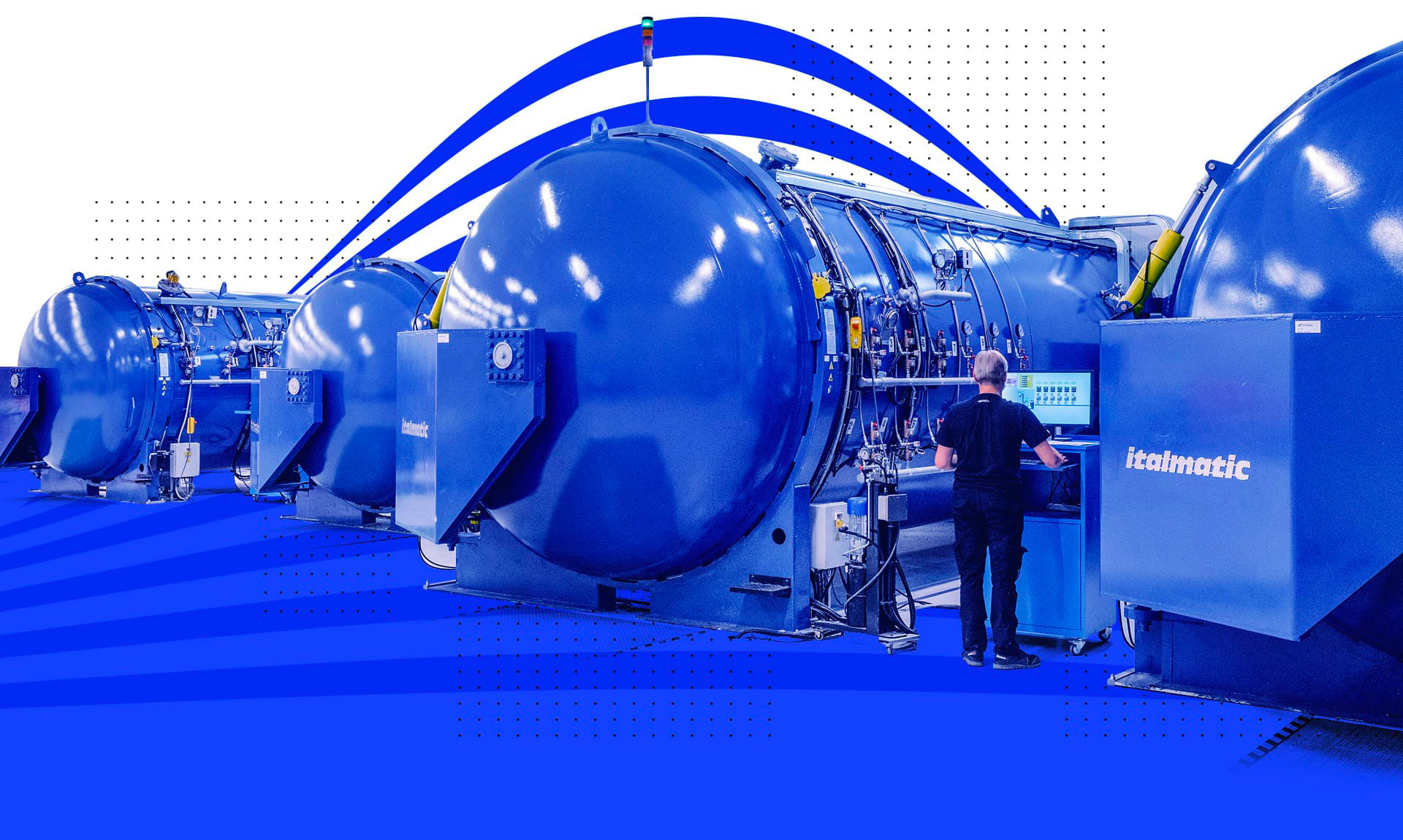

高温と高圧のオートクレーブ硬化サイクルを通じてエポキシ樹脂の重合。

高温と高圧のオートクレーブ硬化サイクルを通じてエポキシ樹脂の重合。

8 —

仕上げ

成分を金型から取り出し、手作業で仕上げ。

成分を金型から取り出し、手作業で仕上げ。

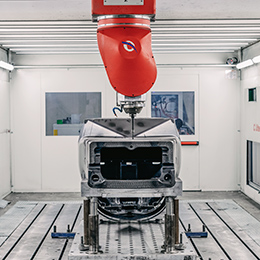

9 —

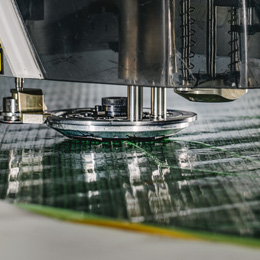

機械加工

CNC加工による部品の仕上げ。

CNC加工による部品の仕上げ。

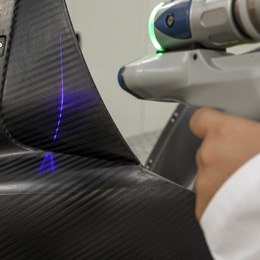

10 —

検査

視覚検査、レーザー、熱技術を使用して部品の外観と構造上の欠陥を検出する分析。

視覚検査、レーザー、熱技術を使用して部品の外観と構造上の欠陥を検出する分析。

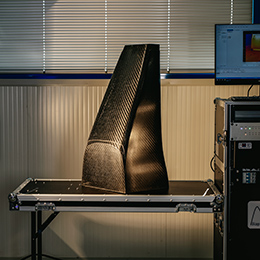

11 —

認証

テストと衝撃試験を通じたシャシの認証テスト。

テストと衝撃試験を通じたシャシの認証テスト。

12 —

第Xフェーズ

産業の秘密。

産業の秘密。

The art of making

Technologies

For — Hypercars

常に市場の要求に対応し、お客様の期待に応える製品を提供するために、ARS TECHは25,000平方メートルの総面積をカバーする5つの施設に分散配置された高度な設備、機械、および装置を多数備えています。

11台の最新鋭オートクレーブ

7,000平方メートルの6つのクリーンルーム

13台のEMIオーブン(ポスト硬化用)

14台の研削および研磨ブース

24台のエポキシ樹脂モデル製作用CNCマシン

3台の切断機

6台の垂直自動倉庫

5台の工業用洗浄機(インサートの洗浄用)

1台のDEA(座標測定機)

1台のファロアーム

1台のファロトレーサー

7,000平方メートルの6つのクリーンルーム

13台のEMIオーブン(ポスト硬化用)

14台の研削および研磨ブース

24台のエポキシ樹脂モデル製作用CNCマシン

3台の切断機

6台の垂直自動倉庫

5台の工業用洗浄機(インサートの洗浄用)

1台のDEA(座標測定機)

1台のファロアーム

1台のファロトレーサー

11台の最新鋭オートクレーブ

7,000平方メートルの6つのクリーンルーム

13台のEMIオーブン(ポスト硬化用)

14台の研削および研磨ブース

24台のエポキシ樹脂モデル製作用CNCマシン

3台の切断機

6台の垂直自動倉庫

5台の工業用洗浄機(インサートの洗浄用)

1台のDEA(座標測定機)

1台のファロアーム

1台のファロトレーサー

1台のInstron(材料試験機)

1台のDSC(差動走査熱量計)

1台の表面粗さ測定器(Rugosimeter)

1台の熱画像測定器

2台のアークライト

1台の認証試験ベンチ

1台のパネル認証用プレス

1台のレオメーター

全ての部屋で高い熱湿度の快適さを確保するエアトリートメントシステム、およびすべてのフライス盤、作業台、仕上げブース、およびオートクレーブの上に配置された粉塵および煙排出・除去システム。

7,000平方メートルの6つのクリーンルーム

13台のEMIオーブン(ポスト硬化用)

14台の研削および研磨ブース

24台のエポキシ樹脂モデル製作用CNCマシン

3台の切断機

6台の垂直自動倉庫

5台の工業用洗浄機(インサートの洗浄用)

1台のDEA(座標測定機)

1台のファロアーム

1台のファロトレーサー

1台のInstron(材料試験機)

1台のDSC(差動走査熱量計)

1台の表面粗さ測定器(Rugosimeter)

1台の熱画像測定器

2台のアークライト

1台の認証試験ベンチ

1台のパネル認証用プレス

1台のレオメーター

全ての部屋で高い熱湿度の快適さを確保するエアトリートメントシステム、およびすべてのフライス盤、作業台、仕上げブース、およびオートクレーブの上に配置された粉塵および煙排出・除去システム。

1台のInstron(材料試験機)

1台のDSC(差動走査熱量計)

1台の表面粗さ測定器(Rugosimeter)

1台の熱画像測定器

2台のアークライト

1台の認証試験ベンチ

1台のパネル認証用プレス

1台のレオメーター

全ての部屋で高い熱湿度の快適さを確保するエアトリートメントシステム、およびすべてのフライス盤、作業台、仕上げブース、およびオートクレーブの上に配置された粉塵および煙排出・除去システム。

1台のDSC(差動走査熱量計)

1台の表面粗さ測定器(Rugosimeter)

1台の熱画像測定器

2台のアークライト

1台の認証試験ベンチ

1台のパネル認証用プレス

1台のレオメーター

全ての部屋で高い熱湿度の快適さを確保するエアトリートメントシステム、およびすべてのフライス盤、作業台、仕上げブース、およびオートクレーブの上に配置された粉塵および煙排出・除去システム。

Keep in —

TOUCH

「さらなる情報をリクエストしますか?

お問い合わせにはすぐに対応いたします。」

お問い合わせにはすぐに対応いたします。」